- Inicio

- Visita a la fábrica

Nuestra empresa se localiza en un complejo tipo jardín de un área de unos 6.000 metros, y cuenta con una plantilla de más de 200 empleados, incluyendo 9 ingenieros técnicos y 12 inspectores de calidad.

En el primer piso de la fábrica tenemos nuestro taller de moldeo. La segunda planta tiene un taller de montaje, y en la tercera planta está el almacén. La empresa posee un total de 8 líneas de producción completas, alrededor de 20 equipos de proceso, máquinas moldeadoras de plástico, máquinas de soldadura por olas, etc. Asimismo, nuestra empresa cuenta con un departamento de I+D, un departamento de inspección de calidad y un laboratorio.

- Materiales plásticos: adquiridos directamente desde Taiwán, cuya proximidad nos ayuda a reducir costes.

- Materiales de Hardware: comprados a fabricantes profesionales de Dongguan, Shenzhen, Guangzhou (Área del Delta del río de las Perlas) (piezas de estampado / Dongguan, componentes torneados / Shenzhen), con un monitoreo del ciclo de entrega y proceso de materias primas.

- Materiales electrónicos: aprovisionamiento por especialistas en el Área del Delta del río de las Perlas, y de la provincia de Jiangxi en China continental, de cuyos productos controlamos el ciclo de entrega y proceso de materias primas. Las ventajas con respecto a otros proveedores similares son los precios competitivos que reducen los costes de producción.

- Materiales de cables: obtenidos de fábricas especializadas en Dongguan, Shenzhen, Guangzhou (Área del Delta del río de las Perlas), permitiéndonos un monitoreo efectivo del ciclo de entrega y el proceso de materias primas.

- Materiales de empaquetado: comprados a fabricantes profesionales de Dongguan, Shenzhen, Guangzhou (Área del Delta del río de las Perlas) con un monitoreo del ciclo de entrega y proceso de materias primas.

Nuestro departamento de diseño tiene 6 empleados, incluyendo 3 ingenieros superiores, y 3 ingenieros asistentes. Está equipado con máquinas de testeo, como los probadores de electroacústica, un analizador de frecuencia ATI, analizadores de red, osciloscopios, analizadores EOX2800 RoHS, y otras herramientas de asistencia para garantizar la eficiencia y las capacidades de nuestros productos. Especialmente, en el I+D de los filtros ADSL, adaptadores telefónicos, etc. Hemos ganado 5 patentes a nivel nacional, y nuestros diseños son bien recibidos por los clientes y el mercado internacional.

El taller de moldeo por inyección tiene unas dimensiones de más de 400 metros cuadrados. Posee 10 máquinas de moldeo por inyección, 15 secadores, 10 máquinas recicladores, 2 máquinas mezcladoras y 5 pulverizadores. Toda esta maquinaria cumple los requisitos para el moldeo por inyección tridimensional.

El taller de moldeo por inyección tiene 20 empleados de producción y 6 técnicos especializados de hasta 10 años de experiencia en la reparación de averías de máquinas de moldeo; especialmente en el moldeo de sustancias como ABS, PVC, PC, PA66, FR530, PBT etc..

El taller de montaje cuenta con 150 trabajadores, y todos tienen experiencia en el envasado de productos electrónicos, soldadura fina, atornillado y destornillado, así como del engaste de los terminales.

En este taller contamos con 4 prensas punzadoras, 2 máquinas de soldadura por ola, 2 máquinas de soldadura de alta frecuencia, 10 máquinas de testeo de alto voltaje, 4 máquinas de testeo de frecuencia de onda, máquinas de insertado automático de conectores RJ45, 7 máquinas de engaste de terminales, 5 máquinas de extracción de alambres, y 30 máquinas de soldado automático para la producción de piezas periféricas, rosetas y cables.

El taller de montaje tiene 8 líneas de montaje, y cada uno puede producir entre 12.000 y 15.000 unidades de productos terminados o distintos tipos de productos al día.

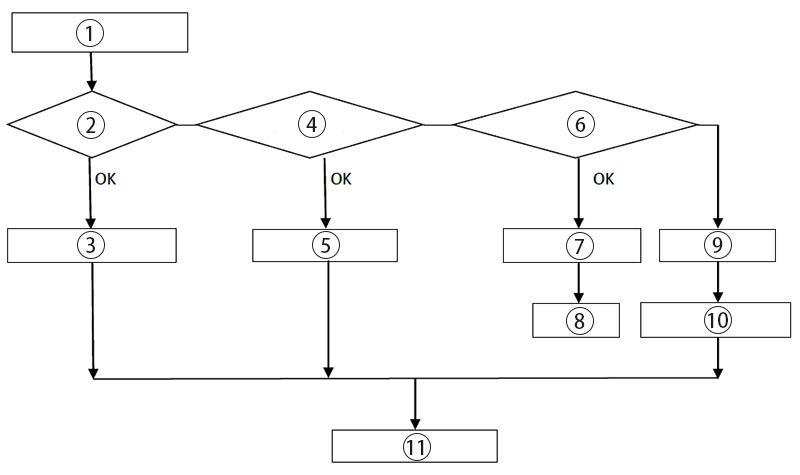

Inspección/control de calidad de los materiales: Los materiales que compramos a otras empresas pasan por una inspección de calidad acorde con las normas GB/T2828 para los ejemplares. Se decidirá si la calidad es aceptable en función del procedimiento de inspección.

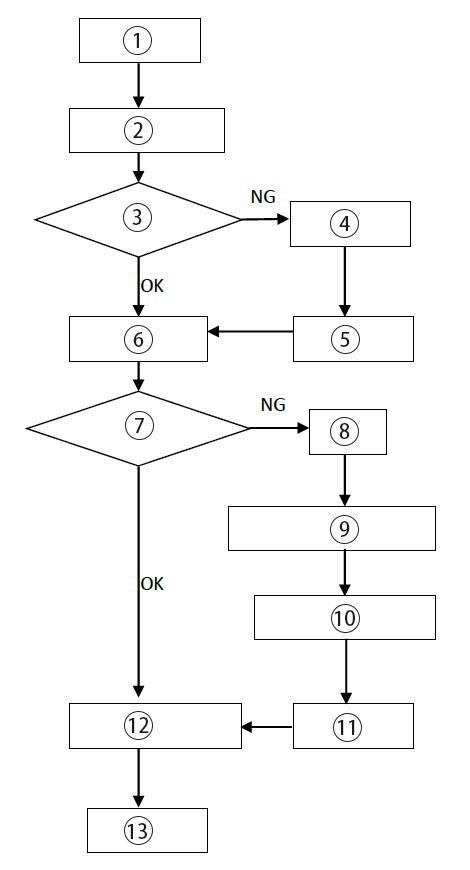

Inspección primaria: Antes de comenzar con la producción del pedido, se lleva a cabo la fabricación de los ejemplares, acorde con las especificaciones del producto, y se realiza la inspección y confirmación de la calidad. Tras la confirmación, se hacen cambios en la producción y en el proceso de inspección en función del resultado de la inspección primaria de los ejemplares, así como del procedimiento de inspección relevante, planos y diseños de ingeniería, y especificaciones del empaquetado.

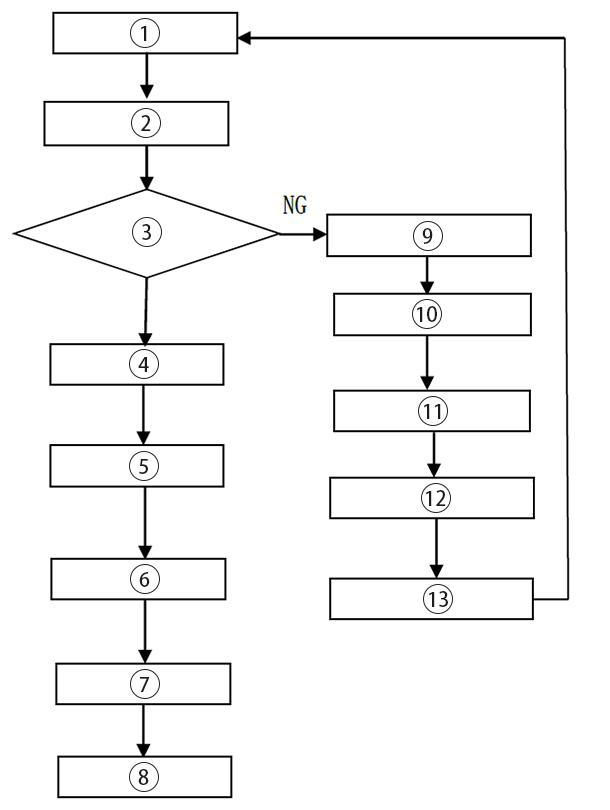

Control de la calidad final (FQC): Después de terminar los productos se almacenan, y se procede al control de la calidad final para el transporte en acorde con la norma GB/T2828, la lista de recepción de productos finales, la normativa de inspección de productos, planos de diseño y especificaciones de empaquetado. Si el producto es apto entonces se lleva al almacén para entrega, de lo contrario se le marca con el sello de informe de inspección y se aplican las normas correctivas y preventivas para la modificación de las unidades correspondientes y remodelarlo dentro del tiempo límite. Dicho producto deberá pasar de nuevo la inspección tras las modificaciones.

1. Materias primas/subcontratación

2. Exención

3. Exención del marcaje de los materiales

4. Inspección de calidad

5. Marcaje de calidad

6. Informe de No apto

7. Marcaje de No apto

8. Devolución

9. Revisión del material

10. Marcaje especial

11. Almacén/Producción

1. Comprobación del primer ejemplar

2. Comprobación de la información detallada

3. Confirmación

4. Reparación

5. Confirmación tras la reparación

6. Ejemplar estándar

7. Inspección de la calidad

8. Excepción

9. Informe de excepción del tiempo de producción

10. Corrección y prevención

11. Tratamiento final

12. Inspección cada 2 horas

13. Siguiente proceso

1. Recibo de los productos finales

2. Inspección pendiente

3. Inspección/Control/Resultado

4. Apto

5. Marcaje de Apto

6. Informe de Apto

7. Almacenamiento

8. Transporte pendiente

9. No Apto

10. Marcaje No apto

11. Informe de No apto

12. Petición de corrección y prevención

13. Reparaciones